- Rumah

- Produk

- Penyelesaian

- Kualiti

- Syarikat

- Wawasan

- Hubungi

Menu web

- Rumah

- Produk

- Penyelesaian

- Kualiti

- Syarikat

- Wawasan

- Hubungi

Carian produk

Bahasa

Keluar menu3

Penamatan Penyambung Elektrik Circle: Crimping, Pematerian, dan Skru Pengapit Kebolehpercayaan dan Analisis Kecekapan

-

Semua berita

Produk

- - Penyambung elektrik ketenteraan

- - Penyambung elektrik bulat

- - Penyambung elektrik segi empat tepat

- - Tekan Tarik Penyambung Kunci Sendiri

- - Penyambung Rusia

- - Penyambung kabel

- - Penyambung elektrik RJ45 dan USB

- - Penyambung elektrik gentian optik

- - Penyambung anti air dan elektrik

- - Penyambung kuasa bulat

Penamatan Penyambung Elektrik Circle: Crimping, Pematerian, dan Skru Pengapit Kebolehpercayaan dan Analisis Kecekapan

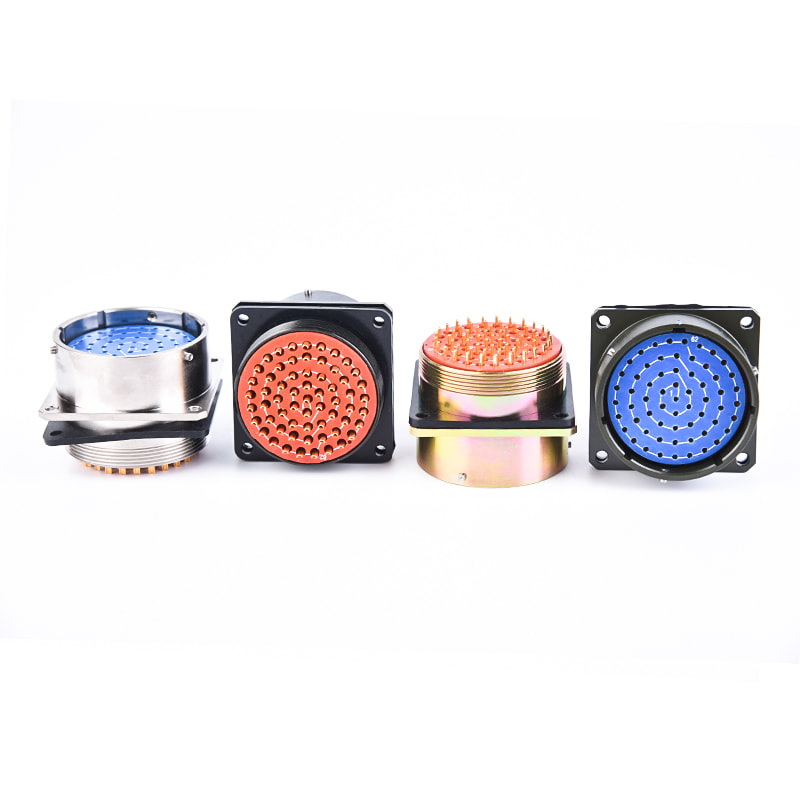

Dalam domain sistem interkoneksi elektrik, Circle Electrical Connector kekal sebagai komponen asas di seluruh industri seperti automotif, automasi perindustrian, dan aeroangkasa. Walaupun reka bentuk penyambung itu sendiri adalah kritikal, kaedah penamatan-antara muka antara konduktor dan hubungan-adalah penentu utama prestasi sistem keseluruhan, kebolehpercayaan jangka panjang, dan kos pemasangan. Bagi jurutera dan pakar perolehan B2B, memilih teknik penamatan optimum adalah keputusan strategik. Artikel ini memberikan perbandingan peringkat jurutera yang ketat, tiga kaedah utama, pematerian, dan skru pengapit-menilai ciri-ciri mekanikal, elektrik, dan operasi mereka untuk menentukan yang menawarkan keseimbangan terbaik kebolehpercayaan dan kecekapan penamatan untuk Circle Electrical Connector aplikasi.

Asas penamatan penyambung dan metrik prestasi

Sebelum membandingkan kaedah, adalah penting untuk menentukan kriteria untuk "terbaik." Kebolehpercayaan merangkumi kekuatan mekanikal (rintangan kepada getaran dan daya tarik), kestabilan elektrik (rintangan hubungan rendah dan stabil dari masa ke masa dan kitaran haba), dan ketahanan alam sekitar (ketahanan terhadap kakisan, kelembapan, dan ketetapan gas). Kecekapan melibatkan kelajuan penamatan, tahap kemahiran yang diperlukan, kos perkakas, dan kesesuaian untuk aplikasi volum tinggi atau lapangan. Pemahaman yang menyeluruh mengenai metrik ini sangat penting untuk memilih yang betul Jenis penyambung bulat kalis air dan proses penamatan yang sepadan.

Analisis mendalam mengenai teknologi crimping

Crimping adalah proses kimpalan sejuk yang menggunakan ubah bentuk mekanikal yang tepat untuk memampatkan terminal hubungan di sekitar konduktor, mewujudkan antara muka yang ketat gas.

Integriti mekanikal dan elektrik

Kebutan yang dilaksanakan dengan betul mewujudkan kimpalan sejuk metalurgi di mana logam terminal dan tali dawai meresap ke satu sama lain. Ini mengakibatkan sambungan yang sangat tahan terhadap getaran, kerana ia tidak mengalami kelembutan yang wujud dalam sendi pateri. Meterai gas yang ketat menghalang oksigen dan masuk kelembapan, mengurangkan kakisan dan mengekalkan rintangan sentuhan yang stabil dan rendah. Ini menjadikan kaedah pilihan untuk persekitaran getaran tinggi dan sistem kritikal, membentuk tulang belakang yang boleh dipercayai penyambung bulat getaran tinggi .

Kecekapan proses dan pertimbangan perkakas

Crimping adalah proses yang sangat cekap, terutamanya dengan mesin crimping automatik atau separa automatik. Ia membolehkan penamatan yang cepat dan konsisten dengan kebolehulangan yang tinggi. Walaupun pelaburan awal dalam alat ketepatan (mati dan crimpers) adalah penting, kos dan masa per unit adalah rendah dalam pengeluaran besar-besaran. Proses ini memerlukan latihan pengendali untuk mengiktiraf kelim yang baik (pemeriksaan visual Bellmouth dan ujian pull-force), tetapi ia kurang bergantung pada tahap kemahiran tinggi yang diperlukan untuk pematerian. Kecekapan ini adalah sebab utama mengapa crimping adalah standard untuk penyambung bulat automotif dalam kilang pembuatan.

Analisis mendalam mengenai teknologi pematerian

Pematerian melibatkan menggunakan aloi logam cair (solder) untuk mewujudkan ikatan metalurgi antara konduktor dan kenalan.

Integriti mekanikal dan elektrik

Sambungan solder yang baik menyediakan kekonduksian elektrik yang sangat baik dan ikatan mekanikal yang kuat di bawah keadaan statik. Walau bagaimanapun, sendi itu sememangnya rapuh berbanding dengan kelim. Di bawah getaran mekanikal yang berterusan atau berbasikal haba, koefisien pengembangan terma yang berlainan antara dawai, solder, dan hubungan boleh menyebabkan kepekatan tekanan, permulaan retak, dan kegagalan akhirnya. "Keletihan solder" ini adalah mod kegagalan yang didokumentasikan dengan baik, menjadikan sambungan solder kurang wajar untuk aplikasi yang melibatkan pergerakan atau turun naik suhu yang melampau.

Kecekapan proses dan ketergantungan kemahiran

Pematerian adalah proses yang lebih perlahan, lebih intensif buruh daripada crimping. Ia menuntut kemahiran pengendali yang tinggi untuk mengelakkan kecacatan biasa seperti sendi solder sejuk, pencemaran fluks, atau kerosakan terma kepada penebat dawai dan perumahan penyambung. Proses ini sukar untuk mengautomasikan sepenuhnya untuk penamatan wayar-ke-hubungan dan memperkenalkan bahan habis seperti solder dan fluks, yang memerlukan pembersihan pasca proses untuk mencegah kakisan. Walaupun ia menawarkan sambungan yang sangat baik untuk aplikasi statik, frekuensi rendah, kebimbangan ketidakcekapan dan kebolehpercayaannya dalam persekitaran dinamik mengehadkan penggunaannya untuk volum tinggi moden Penyambung bulat mil-spec Pengeluaran, yang mengutamakan kekasaran.

Analisis mendalam mengenai teknologi pengapit skru

Penamatan pengapit skru menggunakan daya mekanikal skru yang diperketatkan untuk mendapatkan konduktor terhadap plat hubungan atau dalam blok terminal.

Integriti mekanikal dan elektrik

Sambungan skru memberikan pegangan mekanikal yang kuat dan hubungan elektrik yang baik. Kelebihan utama mereka ialah kemudahan pemasangan dan pengubahsuaian medan tanpa perkakas khusus. Walau bagaimanapun, mereka sangat terdedah untuk melonggarkan di bawah getaran kerana fenomena "fretting," yang boleh menyebabkan peningkatan rintangan, arcing, dan terlalu panas. Untuk memerangi ini, aplikasi tork yang betul dan penggunaan pencuci musim bunga atau kunci kunci adalah kritikal. Kaedah ini biasa lebih besar Penyambung Pekeliling Perindustrian untuk pendawaian kuasa dan kawalan di mana kebolehlaksanaan bidang adalah keutamaan terhadap rintangan getaran.

Kecekapan proses dan konteks aplikasi

Penamatan skru agak perlahan berbanding dengan crimping dan terdedah kepada kebolehubahan berdasarkan teknik pemasang (tork yang digunakan). Ia tidak sesuai untuk wayar halus tanpa menggunakan ferrules, menambah langkah tambahan. Walaupun sangat cekap untuk pemasangan atau penyelenggaraan satu kali, ketidakcekapannya menjadikannya tidak praktikal untuk barisan pengeluaran volum tinggi. Niche adalah dalam kabinet kawalan, pengedaran kuasa, dan persekitaran statik atau separa statik yang lain di mana sambungan mungkin perlu dikonfigurasikan semula.

Analisis Perbandingan: Matriks Kebolehpercayaan dan Kecekapan

Jadual berikut menyediakan perbandingan langsung dan kuantitatif dari tiga kaedah penamatan di seluruh parameter kejuruteraan utama.

| Metrik prestasi | Crimping | Soldering | Pengapit skru |

| Rintangan getaran | Cemerlang (tidak ada intermetallics rapuh) | Miskin (terdedah kepada keletihan solder) | Adil (memerlukan perkakasan anti-getaran) |

| Prestasi Berbasikal Thermal | Cemerlang (antara muka monometal) | Miskin (ketidakcocokan CTE menyebabkan retak) | Baik (jika torqued dengan betul) |

| Kestabilan rintangan kenalan | Cemerlang (sendi ketat gas) | Cemerlang (ketika baru, merendahkan keletihan) | Baik (boleh meningkat jika longgar) |

| Kelajuan penamatan (jumlah tinggi) | Sangat tinggi | Rendah | Rendah |

| Keperluan Kemahiran / Latihan | Sederhana (Operasi & Pemeriksaan Alat) | Tinggi (Kemahiran Tahap Artisan Untuk Konsistensi) | Rendah to Medium (Dependent on torque control) |

| Perkhidmatan lapangan / kemudahan pembaikan | Sederhana (memerlukan perkakas tertentu) | Rendah (Requires soldering station & skill) | Sangat tinggi (Basic tools only) |

| Permohonan yang paling sesuai | Getaran tinggi, volum tinggi, persekitaran yang keras (automotif, aeroangkasa) | Statik, frekuensi rendah, ketepatan elektronik (peralatan makmal, beberapa elektronik pengguna) | Kuasa perindustrian statik, panel kawalan, peralatan yang boleh diservis |

Memilih Kaedah Penamatan Optimal: Garis Panduan Kejuruteraan

Pilihannya bukan satu-saiz-semua tetapi mesti didorong oleh profil operasi dan keperluan kitaran hayat aplikasi.

- Untuk kebolehpercayaan maksimum dalam persekitaran yang keras: Crimping adalah lebih unggul. Prestasinya di bawah getaran, kejutan haba, dan keadaan rawan kakisan menjadikannya pilihan lalai untuk standard automotif, aeroangkasa, dan ketenteraan ( Penyambung bulat mil-spec ). Kos perkakas awal dibenarkan oleh prestasi lapangan yang tiada tandingan dan kadar kecacatan yang rendah.

- Untuk prototaip dan volum rendah, senario bercampur tinggi: Penyambung pengapit skru menawarkan fleksibiliti yang paling besar. Mereka membolehkan lelaran pesat dan konfigurasi semula yang mudah tanpa pelaburan modal dalam perkakas, menjadikannya sesuai untuk panel kawalan dan tertentu Penyambung Pekeliling Perindustrian aplikasi.

- Untuk kecekapan pembuatan volum tinggi: Crimping lagi menguasai. Keupayaan untuk mengautomasikan proses memastikan kualiti yang konsisten, throughput tinggi, dan kos terendah yang digunakan, yang penting untuk produk seperti penyambung bulat automotif .

- Apabila pengedap alam sekitar adalah yang paling utama: Kenalan pra-crimped dimasukkan ke dalam yang direka dengan betul Circle Electrical Connector badan dengan grommet dan anjing laut bersepadu menyediakan yang paling boleh dipercayai Jenis penyambung bulat kalis air penyelesaian. Seal ketat gas Crim melengkapkan meterai alam sekitar luaran penyambung.

Soalan Lazim (Soalan Lazim)

1. Bolehkah gabungan crimping dan pematerian ("crimping dan pematerian") meningkatkan kebolehpercayaan?

Tidak, amalan ini umumnya tidak digalakkan. Soldering sendi crimped menafikan manfaat mekanikal utama kelim. Solder itu menyentuh helai dawai, mewujudkan zon tegar bersebelahan dengan kelim yang sangat mudah terdedah kepada kegagalan keletihan dari getaran dan flexing. Kelim sahaja, jika dilakukan dengan betul, menyediakan sambungan yang lebih baik dan lebih dipercayai.

2. Apakah titik kegagalan yang paling biasa dalam sambungan pengapit skru?

Titik kegagalan yang paling biasa adalah melonggarkan akibat getaran, yang membawa kepada fenomena yang dikenali sebagai "kekejaman." Apabila sambungan longgar, pergerakan mikro berlaku di antara konduktor dan pengapit, menjana serpihan oksida yang meningkatkan rintangan elektrik. Ini membawa kepada pemanasan setempat, melonggarkan lagi sambungan, dan mewujudkan senario pelarian terma yang boleh mengakibatkan kegagalan atau kebakaran yang berkaitan.

3. Bagaimana jenis tali wayar (pepejal vs terkandas) mempengaruhi pilihan kaedah penamatan?

Kawat teras pepejal biasanya tidak disyorkan untuk digunakan dalam persekitaran dinamik dan biasanya ditamatkan dengan pengapit skru atau pematerian untuk aplikasi statik. Kawat terkandas adalah penting untuk crimping dan sangat disyorkan untuk pengapit skru (selalunya dengan ferrule) untuk mengelakkan kerosakan helai semasa pengetatan. Crimping direka khusus untuk merangkum dan membentuk dawai terkandas, mewujudkan ikatan mekanikal dan elektrik yang paling boleh dipercayai.

4. Adakah terdapat piawaian kualiti objektif untuk memeriksa penamatan keriting?

Ya, terdapat beberapa piawaian industri (mis., IPC/WHMA-A-620). Kelim berkualiti diperiksa melalui:

- Pemeriksaan Visual: Strands wayar harus dapat dilihat di Bellmouth, dan kelim harus simetri tanpa kilat yang berlebihan.

- Analisis keratan rentas: Mikrosksi harus menunjukkan bahawa helai telah dimampatkan dan cacat, mengisi lompang tanpa merosakkan helai.

- Ujian Pull-Force: Sambungan mesti menahan daya tarik minimum, seperti yang ditentukan oleh pengeluar terminal, tanpa wayar yang menarik.

5. Bagi penyambung sumber pembeli B2B, apakah soalan paling kritikal untuk meminta pembekal mengenai penamatan?

Soalan yang paling kritikal ialah: "Bolehkah anda menyediakan data yang disahkan (setiap IPC atau piawaian industri yang berkaitan) untuk kekuatan pull-force dan kestabilan rintangan kenalan kenalan crimped anda melalui ujian berbasikal dan getaran terma?" Ini menggerakkan perbualan dari tuntutan subjektif ke objektif, data prestasi yang dapat disahkan yang secara langsung berkorelasi dengan kebolehpercayaan medan.

- Alamat: Jiangping South Road, Taman Perindustrian Zhangqiao, Taixing City, Wilayah Jiangsu, China

- Telefon: +86 176 0151 5794

- WhatsApp: +86 176 0151 5794

- E -mel:[email protected]

- E -mel:[email protected]

- Rumah

- Produk

- Penyelesaian

- Kualiti

- Syarikat

- Wawasan

- Hubungi

Copyright © Taizhou Hengglian Electric Co., Ltd China Custom Electrical Connectors Manufacturers

简体中文

简体中文